Depositphotos

Американські хіміки з Північно-Західного університету та Університету Пердью створили каталізатор на основі нікелю для переробки змішаних пластикових відходів без необхідності попереднього сортування.

Побутові товари та пакування для харчових продуктів переважно виготовляються з пластику. Майже весь цей пластик складається з поліолефінів — поліетилену та поліпропілену, ключових складників одноразового сміття. З них на переробку потрапляє менше 10%.

Це пов’язано з тим, що вуглець-вуглецеві зв’язки у поліолефінах дуже міцні і відходи дуже повільно розкладаються. Пластикове сміття десятиліттями залишається на звалищах та у навколишньому середовищі, розкладаючись на небезпечні мікрочастинки.

Переробка пластику також являє собою проблему. Стаканчики з під йогурту не можна переробляти разом з упаковками з під молока. Навіть крихітний шматок невідповідного полімеру може зіпсувати всю партію. Сортування пластикового сміття, автоматизоване, або вручну, дуже складний і повільний процес. Через це показники переробки пластику залишаються на вкрай низькому рівні. Однак каталізатор, створений американськими хіміками, працює навіть з брудними пластиковими відходами, що містять полівінілхлорид.

Щорічно виробляється понад 220 млн тонн поліолефінів. Згідно зі звітом Nature за 2023 рік, рівень світової переробки цих відходів складає менше 10%, а у деяких випадках, менше 1%. Сортування настільки ускладнене, що більшість змішаних партій пластикових відходів одразу відправляють на звалище.

“Однією з найбільших перешкод у переробці пластику завжди була необхідність ретельного сортування пластикових відходів за типом. Наш новий каталізатор може обійти цей дорогий і трудомісткий етап переробки звичайних поліолефінів, зробивши переробку більш ефективною, практичною та економічно вигідною, ніж існуючі стратегії”, — зазначає старший автор дослідження Тобін Маркс.

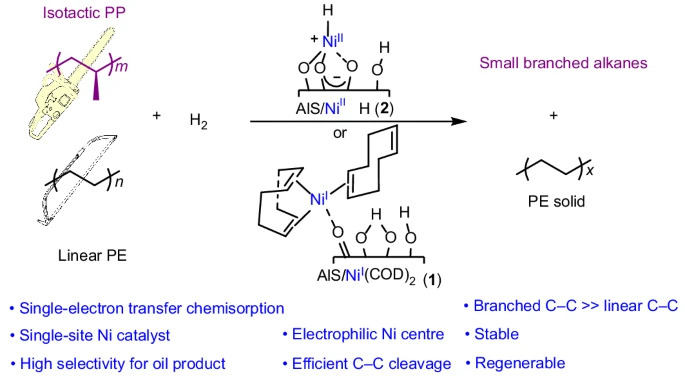

Запропонована американськими науковцями система переробки поліолефінів базується на одноцентровому органонікельовому каталізаторі, закріпленому на “суперкислотному” носії із сульфатованого оксиду алюмінію. За результатами випробувань у лабораторії, цей каталізатор перетворював малоцінні поліолефіни в рідкі олії та віск, які можна було повторно використовувати у якості мастильних матеріалів, палива, або навіть як віск для свічок.

Принцип дії каталізатора на основі нікелю/Nature Chemistry

На відміну від термічної обробки, зокрема, піролізу, який передбачає спікання пластику за температур 400–700°C, аж до поки той не розщепиться і не перетвориться на невпорядковану масу, каталізатор на основі нікелю працює за температур близько 200°C. Він використовує водень для обережного розриву вуглецевих зв’язків.

Порівняно із традиційними нікелевими наночастинками, цей каталізатор виявився набагато ефективнішим. В одному з випробувань він перетворив практично весь ізотактичний поліпропілен на рідкі вуглеводні упродовж 20 хвилин. Показник конверсії (перетворення) iPP склав 16 грамів на грамм каталізатора на годину.

При цьому каталізатор розрізнив різні види пластику серед загальної купи та вибірково переробляв поліпропілен, практично не чіпаючи поліетилен. Це вперше, коли хімічним шляхом вдалось досягти такого вибіркового сортування пластикових відходів.

Полівінілхлорид дуже проблемний для переробки. Під час нагрівання він виділяє соляну кислоту, яка руйнує обладнання і пошкоджує каталізатори. Однак після того, як дослідники додали ПВХ до змішаних пластикових відходів, каталізатор почав працювати ще краще.

“Додавання ПВХ до суміші у процесі переробки, завжди було під забороною. Але, судячи з усього, це робить процес ще кращим. Це божевілля. Такого точно ніхто не чекав”, — зазначив один з керівників дослідження, науковець з Північно-Західного університету Йосі Кратіш.

Отримані науковцями дані підтвердили, що невелика кількість соляної кислоти, яку виділяє ПВХ, здатна відновити кислотний носій, допомагаючи каталізатору розривати вуглецеві зв’язки. Серед наявних проблем, вразливість каталізатора до повітря та зниження ефективності після кожного використання. Однак його можна відновити за допомогою обробки на основі оксиду алюмінію.

Результати дослідження опубліковані у журналі Nature Chemistry